Avantages de l'utilisation de la conception IPM et points à prendre en compte dans la sélection

May 17, 2022

Avantages de l'utilisation de la conception IPM et points à prendre en compte dans la sélection

Norman Day

brève introduction

Parce que la structure du circuit de puissance entraîné par un moteur monophasé ou triphasé est assez mature et stable, le module de puissance intégrant l'interrupteur de puissance et le circuit de commande de cette partie a eu un impact révolutionnaire sur le concept de conception de système de convertisseur de fréquence après son introduction. Avec la maturité de la technologie d'emballage de module et la baisse rapide des coûts, il y a une tendance à remplacer progressivement les composants traditionnels et à devenir le courant dominant de la conception de système. Ce module de puissance intégré a un nom avec une grande liquidité, appelé module de puissance intégré/intelligent, abrégé en IPM [1]. Malheureusement, la plupart des concepteurs considèrent encore de tels composants comme une boîte noire. Soit ils les abandonnent de peur de ne pas pouvoir saisir les problèmes qui pourraient en découler, soit ils ne peuvent accepter l'influence de certains fabricants leaders et former des concepts spécieux. Cependant, ni les premiers ni les derniers ne croient que les concepteurs devraient adopter une attitude envers la tendance de l'emballage intégré de puissance. Ce n'est qu'en sélectionnant le concept de conception avec un avantage concurrentiel et en maîtrisant pleinement les caractéristiques et les limitations des composants utilisés que nous pouvons nous assurer qu'ils ne seront pas éliminés par le marché en évolution rapide.

Avantages de l'utilisation de la conception IPM

En termes de coût d'un seul composant, l'IPM est en effet difficile à concurrencer avec les éléments d'emballage séparés déjà standardisés et produits en masse. Cependant, ne considérer que le coût global du produit avec un seul matériau n'est pas la vision qu'un concepteur devrait avoir, donc le niveau de discussion sur ce sujet doit être élargi. Ici, l'auteur le divise en trois niveaux : performance, fiabilité et prix pour explorer les différences causées par l'utilisation de l'IPM dans la conception du système.

Performance:

(1) Réduire considérablement le nombre de composants et la surface requise par PCB

(2) Fournir des solutions avec une isolation élevée et de bonnes performances de dissipation de chaleur

(3) Réduire considérablement la complexité de la disposition des lignes

(4) Réduire l'effet d'inductance parasite de la connexion du cristal de puissance et du circuit de commande

(5) Les cristaux intégrés internes ont des propriétés électriques similaires

(6) Il peut répondre à toutes sortes de protections anormales en temps réel

Les avantages du premier élément sont évidents. La figure (1) fournit des données quantitatives à titre de référence. Le deuxième avantage provient des différences fournies par différents processus. Lors de l'utilisation de l'élément séparé traditionnel comme conception, car la source ou le collecteur du cristal de puissance interne est directement connecté à la coque métallique nue, afin d'atteindre la conception d'une isolation élevée et d'une conduction thermique facile, en plus de sélectionner la rondelle isolante avec un prix unitaire élevé, cela rend également l'opération de production compliquée, l'anomalie du produit fini assemblé est difficile à contrôler et cela coûte très cher.

Temps d'assemblage. IPM brise la pensée selon laquelle la conception traditionnelle ne peut tourner qu'autour des problèmes susmentionnés, et fournit une véritable solution avec une isolation élevée et de bonnes performances de dissipation de chaleur. Le diagramme de la figure (2) présente plus spécifiquement la conclusion ci-dessus.

La figure (3) montre le schéma de conception du circuit utilisant des composants traditionnels, et la figure (4) montre le schéma de conception du circuit utilisant IPM. Les deux réalisent la même fonction, mais le circuit obtenu en utilisant le système de conception IPM est relativement simple. En fait, le schéma de circuit dans la figure (IV) ci-dessus met principalement en évidence la comparaison simplifiée entre le circuit de puissance et le circuit de commande. Si les résultats simplifiés ultérieurs du circuit utilisant l'alimentation auxiliaire et l'échantillonnage de courant correspondant à IPM sont également présentés dans la figure (IV), la différence de simplification du circuit sera plus grande.

Dans les critères de conception des composants traditionnels, la réduction de l'inductance de fuite de la connexion entre les lignes et le raccourcissement de la boucle entre l'IGBT et le circuit intégré de commande ont toujours été la direction des concepteurs de systèmes. Cependant, en prenant le schéma électrique de la figure (5) comme exemple, la connexion du collecteur et de l'émetteur de l'IGBT a des effets d'inductance parasite de tailles différentes. Pour réduire ces effets, le chemin entre les boîtiers traditionnels doit être court et épais. Par conséquent, il est nécessaire d'utiliser un PCB multicouche ou d'augmenter la surface du PCB pour répondre à de telles exigences. L'IPM peut bien résoudre ces effets parasites au niveau du boîtier. La raison en est que, peu importe la proximité du circuit intégré de commande avec l'interrupteur de puissance (IGBT ou MOSFET de puissance) en utilisant la disposition du PCB, il ne sera pas plus proche que s'il était directement placé à côté de l'interrupteur de puissance sous forme de cristal nu. De même, si chaque interrupteur de puissance est connecté directement sur le cadre de fil par câblage, il sera beaucoup plus petit que la connexion à travers la broche du composant traditionnel lui-même, puis à travers le feuillard de cuivre sur le PCB.

La caractéristique mentionnée dans le cinquième point est que l'IPM peut résoudre directement le problème de contrôle d'assemblage anormal qui tourmente le concepteur du système au niveau de la tranche.

Les fabricants japonais adoptent généralement une attitude stricte à l'égard de l'assemblage du système. La pratique consiste à mesurer les caractéristiques de chaque cristal de puissance avant l'assemblage en ligne. Pendant la production et l'assemblage, les composants présentant des caractéristiques similaires doivent être assemblés sur le même PCB pour réduire les problèmes potentiels causés par l'écart des paramètres des composants dans le système lors de la production de masse.Par exemple, si le retard d'extinction et le temps d'extinction du bras supérieur sont conformes à la spécification, mais proches de la limite supérieure de la spécification, tandis que les caractéristiques de mise en marche du bras supérieur sont tout le contraire, si l'effet non linéaire causé par l'augmentation de la température de fonctionnement est ajouté, la possibilité que les bras supérieur et inférieur soient connectés en même temps pendant la commutation augmentera considérablement, entraînant une consommation d'énergie supplémentaire.De plus, la base de conception initiale du dissipateur de chaleur était basée sur l'hypothèse que la valeur calorifique de chaque cristal était équivalente, mais si l'hypothèse ci-dessus se produisait également sur le paramètre V (CE), la distribution de chaleur inégale pourrait causer davantage de fuites thermiques et entraîner une défaillance du système.Mais dans ce cas, en raison de l'exception de correspondance

Les problèmes potentiels causés sont soit ignorés par les concepteurs, soit niés par la direction en raison de l'impact sur les avantages et les coûts. Même s'il existe un tel concept, le concepteur ne peut utiliser qu'une marge de conception plus élevée pour le surmonter, comme augmenter le temps mort et augmenter la surface du dissipateur thermique pour obtenir une température de fonctionnement plus basse, etc., mais le paiement relativement nécessaire est de réduire les performances du système et d'augmenter le coût des matériaux. En fait, après chaque tranche est testée, il y aurait eu un diagramme de distribution caractéristique de chaque cristal brut, mais l'information de cette caractéristique de distribution disparaîtra à mesure que chaque cristal brut sur la tranche est conditionné sous forme de to220 ou to247, de même que le CI haute tension utilisé pour piloter le cristal de puissance. Le processus de fabrication de l'IPM commence à partir de la tranche entière, ce qui permet de garantir la symétrie et la correspondance des caractéristiques cristallines triphasées dans le même module à l'étape de liaison de puce en utilisant la méthode selon laquelle les caractéristiques des cristaux bruts adjacents sont les plus proches. En utilisant une pensée de processus différente, nous pouvons facilement résoudre ce problème difficile dans la conception traditionnelle.

Le résultat du sixième élément provient de l'amélioration du quatrième élément. La rapidité de la protection provient de la différence au niveau de l'us ou même du ns. Éviter les dysfonctionnements du système et accélérer la rapidité de la protection sont souvent un dilemme pour les concepteurs de systèmes. Par conséquent, la réduction de l'inductance de fuite peut non seulement réduire le retard de transmission du signal anormal lui-même, mais aussi réduire la constante de la ligne de filtre, afin d'améliorer la vitesse de réponse du CI au signal anormal. De cette manière, cela peut également réduire le taux de défaillance causé par la défaillance du signal de protection anormal à temps.

Fiabilité

(1) Réduire considérablement les défaillances potentielles du personnel de production causées par un processus d'assemblage complexe

(2) Fournir une structure plus robuste que l'emballage traditionnel

(3) L'ensemble du système aura un taux de défaillance plus faible

L'amélioration du premier élément est très significative. La méthode d'assemblage des composants traditionnels est non seulement complexe, mais aussi répétée de nombreuses fois, ce qui entraîne des anomalies d'alignement, un manque de verrouillage de l'écrou d'isolation, une fissure sombre du cristal interne, des dommages de la feuille isolante. Il est difficile de prévenir ces problèmes. De plus, ces problèmes potentiels peuvent ne pas être détectés efficacement. Par conséquent, si les composants semi-conducteurs doivent être connectés en parallèle en raison de la relation nominale, le nombre de cristaux peut passer de six à douze ou plus, et la probabilité de défaillance potentielle causée par l'assemblage est plus grande. La figure (6) montre plus clairement l'explication ci-dessus par une illustration.

En général, le stress de vibration des composants distribués est facile à transmettre au cristal nu interne à travers la broche, que ce soit lors du serrage de la vis, du pliage du pied ou même lors du transport du produit fini. Le stress mécanique supporté par les cristaux nus provient principalement de la contrainte causée par les variations thermiques dans la puce interne ou l'environnement opérationnel du boîtier. Par conséquent, que ce soit directement à l'étape d'assemblage ou indirectement en raison de la contrainte causée par le choc thermique, l'IPM offre une solution structurelle plus robuste que les composants séparés d'origine.

Le troisième argument est basé sur le fait que si le taux de défaillance de l'IPM est équivalent à celui des composants traditionnels, il est nécessaire d'utiliser 20 ou 30 composants pour atteindre un mode fonctionnel équivalent. Le taux de défaillance possible de l'ensemble du système est naturellement beaucoup plus élevé que celui d'un seul composant. Cependant, que la base de ce mérite soit valable ou non implique un large éventail d'aspects. Peut-être qu'un sujet spécial peut être mis en place pour discussion dans le futur.

Coût global

(1) Réduction des coûts de qualité dus à une fiabilité accrue

(2) Réduire considérablement le temps de développement du produit pour les concepteurs

(3) Réduire le coût du perçage du dissipateur de chaleur et de la carte PCB

(4) Réduire les heures de travail pour l'assemblage et l'inspection du personnel de production

Il n'est pas difficile de prédire les avantages ci-dessus, mais les résultats quantitatifs doivent être davantage actuariels en fonction des procédures de développement et des coûts de qualité de chaque entreprise. L'auteur estime que bien que les résultats ne puissent pas vous inciter à abandonner le schéma traditionnel mature et à choisir l'IPM, une telle action est absolument utile pour la réflexion sur la sélection du schéma et la conception du système.

Précautions à prendre lors de la sélection de l'IPM

Bien qu'il y ait de nombreux avantages à utiliser l'IPM comme conception, l'IPM n'est toujours pas aussi facile à maîtriser que les composants séparés traditionnels en termes de maturité de la vérification du marché et de la complexité des composants eux-mêmes, donc le module IPM est sélectionné

La conception des blocs doit encore être très soigneuse. La discussion suivante peut fournir quelques références aux concepteurs.

Considérations orientées vers la chaîne d'approvisionnement

(1) Capacité des fournisseurs et des fabricants à contrôler les exceptions de processus

(2) Existe-t-il une solution alternative lorsque le fournisseur est en rupture de stock

(3) Support technique du fournisseur et mécanisme global d'assurance qualité de la chaîne d'approvisionnement pour les clients

(4) Amélioration et gestion du contrôle des retours d'application sur le marché

Considération de la conception du module

(1) Structure d'emballage

(2) La disposition des composants internes est-elle raisonnable

(3) La conception du circuit périphérique est-elle facile à maîtriser

(4) Force du CI de pilotage et du cristal semiconducteur de puissance

En raison de contraintes d'espace, ce qui suit ne discute que des points clés des parties pertinentes de la conception du module.

Structure d'emballage

Caractéristiques d'une bonne conception de boîtier de puissance

Une bonne conception de boîtier de puissance devrait présenter les caractéristiques d'une grande résistance structurelle, d'un processus de fabrication simple, d'une isolation élevée, d'une bonne conduction de chaleur et d'une faible résistance thermique.

Que la force de la structure soit élevée ou non détermine si la surface de joint de la structure à l'intérieur du module et le système de matériau sont sujets à des défauts et des défaillances sous les conditions de changement thermique rapide et de vibration mécanique à long terme.

Le processus simple montre que le processus a un bon contrôle sur l'anomalie, et que les défauts potentiels dans le processus peuvent être facilement détectés.

L'exigence d'une conduction thermique facile est que lorsque l'élément semi-conducteur génère instantanément une forte consommation d'énergie (comme un court-circuit ou une commutation anormale), la chaleur peut être conduite instantanément, de sorte que l'élément semi-conducteur ne provoque pas d'effet de point chaud, entraînant une combustion instantanée.

Le but de la faible résistance thermique est d'exporter la chaleur après que le corps chauffant atteint l'état stable de l'équilibre thermique, afin de ne pas provoquer d'accumulation de chaleur et une défaillance précoce des composants.

Différences de diverses structures d'emballage de puissance

Figure 7 Figure 8 figure 9

La figure (7), la figure (8) et la figure (9) représentent plusieurs structures d'emballage IPM typiques sur le marché. Ensuite, nous utilisons les conclusions mentionnées ci-dessus pour vérifier les avantages et les inconvénients de ces trois structures.

La structure de la figure (7) est telle que le CI d'entraînement et le semi-conducteur de puissance sont placés sur le support de connexion sur le même plan, le substrat en céramique est directement utilisé comme matériau pour l'isolation et la conduction de chaleur vers le dissipateur thermique, puis toute la structure est revêtue du composé de moulage similaire à l'élément séparé d'emballage. Cette structure d'emballage peut être appelée simple et à haute résistance, mais plusieurs parties auxquelles il convient de prêter attention sont décrites ci-dessous.

La première est que bien que le substrat en céramique soit un matériau hautement isolant, il n'est pas un matériau facile à conduire la chaleur, et l'effet sur la dispersion des points chauds instantanés sera relativement faible. Par conséquent, savoir si le cadre conducteur portant le semi-conducteur de puissance peut satisfaire l'exigence de conduction de chaleur instantanée sans former de points chauds est un problème qui nécessite une attention particulière.En même temps, la résistance thermique du substrat en céramique ayant la même épaisseur est beaucoup plus élevée que celle de l'aluminium, sans parler du cuivre. Par conséquent, la même température du dissipateur de chaleur signifie que la température du cristal de puissance à l'intérieur du module est plus élevée que celle du module utilisant de l'aluminium ou du cuivre.En bref, la plage de fonctionnement sûr du module sera relativement réduite.Le seul moyen pour le concepteur de croire pleinement que la spécification n'est pas mesurée par le concepteur.

Le deuxième concerne les matériaux et la technologie utilisés pour la surface de liaison du substrat en céramique, car cela est lié au fait que l'utilisation à long terme provoquera un délaminage, ce qui entraînera une exportation anormale de la température du semi-conducteur et ensuite une combustion. Le concepteur peut demander au fournisseur les conditions d'essai à cet égard, puis contacter lui-même

Comparer avec le système réel. Si l'équivalence entre l'expérience d'essai du fournisseur et le fonctionnement réel du système ne peut pas être identifiée, il est recommandé de mener l'expérience et de le confirmer par vous-même.

Le troisième est le problème de la fracture du substrat en céramique et de l'épaisseur anormale. En général, plus le substrat en céramique est épais, moins il est susceptible de se fissurer. Même s'il est cassé, il est difficile de se fissurer complètement, ce qui entraîne une haute tension des bornes d'alimentation ou de signal fuyant directement vers le dissipateur de chaleur verrouillé sur la surface du module. Par conséquent, un tel design ne devrait pas poser beaucoup de problèmes lors des tests des réglementations de sécurité. De plus, bien que la conductivité thermique du substrat en céramique ne soit pas aussi bonne que celle du bloc de cuivre ou d'aluminium, elle sera bien meilleure que celle de l'époxy utilisé dans la structure de la figure (8). Par conséquent, l'épaisseur anormale de certains modules a peu d'impact sur les performances de dissipation de chaleur. En même temps, l'écart entre le module et le plan du dissipateur de chaleur dû à la température n'est pas évident, ce qui pose le problème d'une mauvaise conductivité thermique.

La structure de la figure (8) utilise un bloc d'aluminium au lieu d'un substrat en céramique comme principal chemin de dissipation de chaleur. Théoriquement, il devrait avoir une meilleure conductivité thermique que la structure de la figure (7). Cependant, il convient de noter que la structure de la figure (8) utilise le processus de double moulage afin d'atteindre la haute tension à l'intérieur de l'IPM et de l'isoler du bloc d'aluminium utilisé comme conduction de chaleur. Autrement dit, le cadre conducteur après l'implantation de cristal doit être coulé une fois, puis le bloc d'aluminium doit être placé sur le produit semi-fini après le premier coulage, et ensuite coulé une fois. Par conséquent, il y a plusieurs points importants auxquels il faut également prêter attention.

Le premier concerne le contrôle de l'épaisseur de la couche adhésive isolante. Bien que l'adhésif isolant utilisé pour le moulage ait des caractéristiques d'isolation élevées, la conductivité thermique correspondante est également très faible. Si l'erreur de contrôle d'épaisseur est trop grande, la conductivité thermique et la résistance thermique de chaque module seront fortement affectées.

Deuxièmement, la courbure anormale de l'avion en aluminium et la déformation causée par la température posent un problème d'écart dans le plan de la serrure fixée au dissipateur de chaleur, ce qui est également un point important auquel il faut prêter attention. L'expérience de l'auteur est que les concepteurs utilisant de tels modules peuvent réduire l'influence de cette partie en revêtant une pâte conductrice thermique. Cependant, le coefficient de dilatation thermique du bloc en aluminium est beaucoup plus élevé que celui de la colle utilisée pour l'emballage, et la contrainte causée par la déformation du bloc en aluminium de même volume est beaucoup plus grande que celle du substrat en céramique. La méthode modifiée de la figure (8) consiste à changer le bloc en aluminium en bloc de cuivre, mais à le diviser en plusieurs blocs et à le connecter directement au cadre conducteur. Enfin, le colloïde moulé est utilisé pour assurer l'isolation entre la haute tension à l'intérieur de l'IPM et le monde extérieur. Un tel changement peut maintenir des performances de résistance thermique similaires à la structure de la figure (8), mais lui conférer une meilleure conductivité thermique instantanée et réduire la contrainte causée par la déformation d'un bloc de cuivre entier sur l'ensemble du module. Comme le bloc de cuivre ne fuit pas, le plan de verrouillage entre le module et le dissipateur de chaleur sera plus lisse, et le problème de déformation causé par la chaleur sera grandement amélioré. La structure de la figure (9) consiste à placer directement la partie du cadre conducteur sur le jeu de cristaux de puissance, afin de porter le CI de commande et le cristal de puissance

Le cadre du conducteur forme deux plans différents. Le but de baisser le cadre du conducteur est de rapprocher le plan du cristal porteur de puissance très près de la surface du colloïde IPM en contact avec le dissipateur de chaleur. Cette conception structurelle permet au cadre du conducteur d'être directement moulé et encapsulé sans autres matériaux d'adaptation et processus dérivés après la plantation du cristal du cadre du conducteur est terminée.

En plus de l'épaisseur de l'isolation, c'est aussi la structure la plus économique. Il est suggéré de faire correspondre le dissipateur de chaleur du système, la température de fonctionnement maximale possible et la tension de fonctionnement du système réel pour trouver la plage limitée du module.

Que le agencement des composants internes est raisonnable

Vérifiez si l'agencement des composants internes est raisonnable, y compris si la source de chaleur (dont la plupart sont des cristaux de puissance) est disposée sur le cadre du conducteur pour obtenir une distribution uniforme de la chaleur, si le retard de conduite des cristaux de puissance triphasés est cohérent et si le circuit de courant des cristaux de puissance des bras supérieur et inférieur est symétrique.

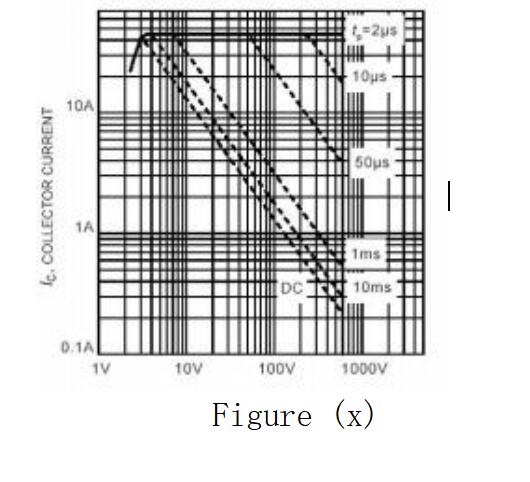

Il convient de mentionner que les concepteurs peuvent souvent voir qu'IPM recommande dans la spécification (comme indiqué dans le Tableau 1) que la tension du lien continu du système ne doit pas dépasser 450V et que la tension de commutation ne doit pas dépasser 500V. Cela est dû à l'inductance de fuite équivalente formée par le câblage et le cadre du conducteur dans l'IPM,

La chute de tension peut être beaucoup plus grande que la tension mesurée sur la broche IPM. Afin de garantir que la chute de tension à travers le cristal de puissance interne ne dépasse pas les 600V nominaux, une telle plage limite est définie.

Mais en fait, c'est parce que l'inductance de fuite du cadre conducteur et du câblage est d'environ 10-20nh, et le taux de changement de courant de commutation IPM dépasse rarement 400A / us (généralement entre 200A / us-300a / US). De cette manière, la différence de tension entre la tension de broche et l'IGBT interne due à la mutation de tension devrait être inférieure à 10V, et les résultats de mesure réels sont les mêmes. De plus, presque tous les IGBT avec une note de 600V ont une marge de plus de 100V. En bref, il est peu probable que la tension de fin d'IGBT à l'intérieur de l'IPM dépasse sa plage limite et s'effondre ensuite en raison de la commutation. Il convient de noter qu'il est nécessaire de réserver davantage la zone où la consommation d'énergie de l'IPM pendant la commutation ne peut pas dépasser le fonctionnement sûr, car la possibilité de dépasser la limite de puissance est beaucoup plus grande que celle de dépasser la limite de tension. Cependant, on peut s'attendre à ce que plus la marge de conception est élevée, plus le taux de défaillance de l'application sur le terrain sera faible. Lorsqu'il est difficile d'estimer le courant instantané, il est un critère de conception nécessaire pour abaisser la tension à travers p-n.

En fait, la relation entre la définition et la mesure de la zone de fonctionnement sûre du cristal de puissance et son taux de défaillance n'est pas seulement un sujet exclusif de l'IPM, mais aussi un sujet profond et vaste dans l'emballage séparé mature. Peut-être qu'un autre article spécial peut être discuté la prochaine fois.

Est-il facile de maîtriser la conception des lignes de correspondance périphériques

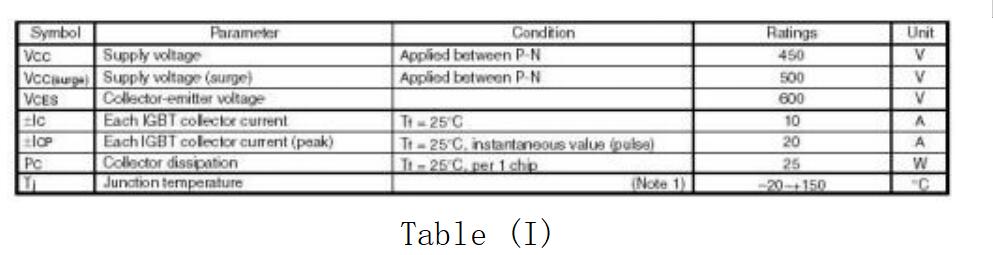

La plupart des conceptions de circuits périphériques IPM ont peu de différences. En gros, c'est terminé dès que les trois alimentations flottantes et les résistances de protection contre les courts-circuits du bras supérieur du pont sont placées avec les composants corrects selon la conception de référence, comme indiqué dans la figure (11), puis les signaux de commande des six bras du pont sont suspendus. Cependant, il n'est pas nécessairement vrai que chaque module soit aussi facile à concevoir que le manuel de référence le dit. En fait, la base de jugement de cette partie doit être déterminée par les composants semi-conducteurs sélectionnés par le module et les conditions d'application du système. En particulier, il convient de noter qu'il est nécessaire de prévenir les problèmes qui pourraient découler du circuit intégré de commande spécial sélectionné par l'IPM. La discussion de cette partie est décrite en détail dans la référence [2].

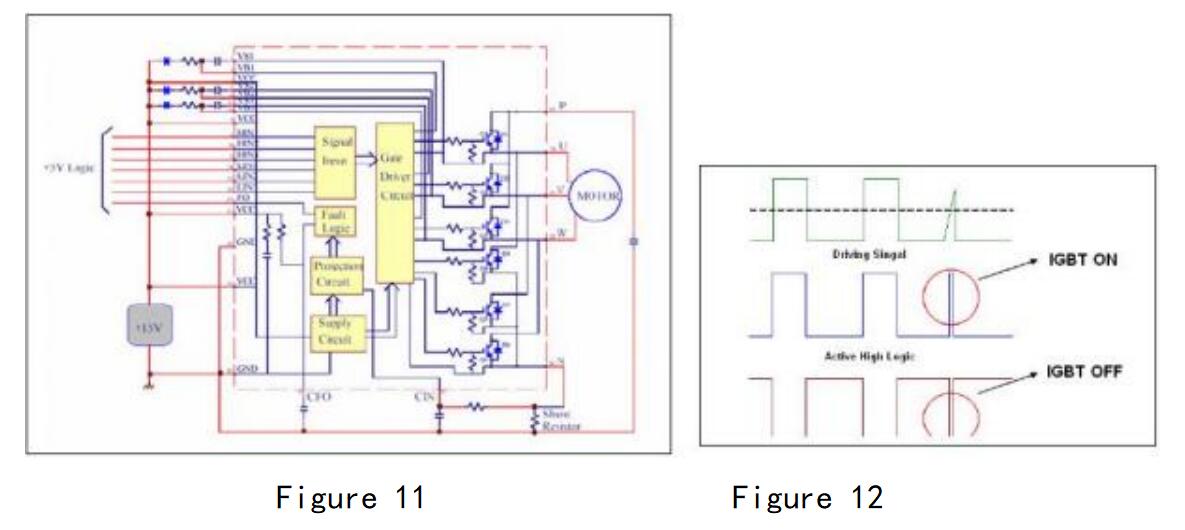

De plus, il convient de mentionner que savoir si la logique de commande est une logique de commande positive ou une logique de commande négative est plus fiable. L'auteur a rencontré un directeur de conception assez expérimenté, qui croyait en l'affirmation des principaux fabricants japonais et croyait que la commande logique positive serait bien plus fiable que la commande logique négative. En fait, la logique négative a une grande robustesse

Lorsque l'alimentation de l'IPM est anormale, l'interrupteur peut être éteint en toute sécurité. Les deux modes de commande ont leurs propres avantages et inconvénients. Il est impossible de dire lequel est plus fiable.

En référence à la figure (XII), lorsque le niveau de bruit dépasse le niveau de conduite reconnu par l'IPM, le mécanisme de logique négative consiste à éteindre l'IGBT, mais la logique positive consiste à allumer l'IGBT.En général, les états de commutation des bras supérieur et inférieur sont principalement complémentaires. Par conséquent, pour l'IPM piloté par une logique négative, éteindre l'IGBT qui aurait dû être allumé pendant quelques microsecondes réduit uniquement l'utilisation de la tension, mais pour l'IPM piloté par une logique positive, il y a un risque de conduction vers le haut et vers le bas en même temps, ce qui entraîne un court-circuit des bras.De plus, pour la conception de l'entraînement direct, bien que l'entraînement en logique négative nécessite d'être équipé d'une résistance de tirage, la capacité de sortie du MCU général est généralement plus faible que la capacité de collecteur, soit environ 1 / 5 ~ 1 / 10.Par conséquent, le risque de conduite en logique positive se produira lorsque le port de sortie du MCU nécessite un courant de sortie élevé, et le niveau de conduite peut être déclenché

Cependant, lorsque la sortie de commande logique négative est à un niveau élevé, le port de sortie est à haute impédance et le courant de commande est fourni par l'alimentation du résistance de tirage, il n'y aura donc aucun problème de commande logique positive.

Haute fiabilité du circuit intégré de commande et du semi-conducteur de puissance

Bien que l'IPM offre de nombreux avantages que les composants traditionnels ne peuvent pas avoir en changeant le type de boîtier, il convient de noter qu'il ne modifie pas la fonction et les caractéristiques de l'essence du semi-conducteur. Par conséquent, si le circuit intégré de commande et le cristal semi-conducteur de puissance sélectionnés ont des limitations et des défauts d'application, l'IPM

Ces limitations et défauts sont inévitables. Par exemple : si l'IPM du fabricant a est sélectionné

L'interrupteur de puissance est un IGBT avec la technologie non pénétrante (NPT), tandis que le fabricant B a sélectionné l'IGBT avec la technologie pénétrante (PT), les caractéristiques des deux IPMS seront différentes. La technologie de tranchée récemment populaire est également une technologie dérivée du type pénétrant. Bien qu'elle améliore considérablement l'inconvénient de la vitesse de commutation lente de l'IGBT traditionnel de type pénétrant, elle présente également des caractéristiques de capacité de support de courant de court-circuit faible et de paramètres sensibles aux changements de température. Le CI de commande utilisé est le même. Par conséquent, si nous pouvons pleinement maîtriser la plage limitée du semi-conducteur sélectionné pour l'IPM pour le changement de température, di / DT, DV / dt et la pression négative instantanée, afin de sélectionner l'IPM adapté aux exigences de l'application système, alors la conception a déjà réussi à plus de la moitié.

En ce qui concerne l'expérience de l'auteur, la vérification environnementale mixte peut facilement détecter les défauts de la conception du système car elle présente la combinaison de contraintes de température, de vibration, de tension et de courant, mais elle causera de grandes difficultés pour analyser les causes de défaillance. Si le concepteur a été très clair sur l'impact des différentes caractéristiques des composants sur le système dans le schéma de conception des composants séparés, il est suggéré que le fournisseur fournisse les caractéristiques spécifiques, la vérification de fiabilité et l'expérience d'application sur le marché des semi-conducteurs sélectionnés dans l'IPM dans les composants d'emballage traditionnels, ce qui est censé être d'une grande aide pour vérifier la fiabilité de l'IPM et les causes de défaillance de séparation.

conclusion

Bien que l'IPM fournisse un pilote de moteur triphasé ou un système d'alimentation sans coupure à topologie à trois bras, il s'agit d'une solution pour simplifier la conception du système et améliorer la densité de puissance. Cependant, en raison de ses spécifications d'emballage uniques et de ses méthodes de fabrication, il semble toujours difficile de rivaliser avec les composants d'emballage séparés standardisés et produits en masse en termes de coût d'un seul composant. Cependant, selon la loi de fer selon laquelle le coût de toute technologie émergente est destiné à être résolu avec le temps, la tendance de l'emballage intégré de puissance remplaçant l'emballage traditionnel ne sera pas évitée. En plus d'expliquer clairement les différences de performance, de fiabilité et de coût global causées par l'utilisation de l'IPM dans la conception du système; également combiné

La réflexion des concepteurs de modules et des concepteurs de systèmes fournit aux lecteurs différents niveaux de directions de réflexion lors de la compréhension et de la sélection de l'IPM. En même temps, certaines idées spécieuses sont clarifiées davantage dans l'article. Il est espéré que les lecteurs intéressés par l'utilisation ou ayant utilisé l'IPM amélioreront leur compréhension de tels composants

U Références :

1.Dai zhizhan, "Introduction au conditionnement et à l'application de module de puissance intelligent", réseau d'apprentissage en ligne sur la technologie des moteurs, n° 94, septembre 2004

2.Dai zhizhan, "conception de circuit intégré de commande spécial pour circuit en demi-pont / pont complet", réseau d'apprentissage en ligne sur la technologie des moteurs, numéro 184, juin 2006

3."Électronique de puissance : convertisseurs, applications et conception", Mohan, Undeland et Robbins, Wiley, 1989

4. "Dispositifs de semi-conducteurs de puissance pour variateur de fréquence", b.jayant Baliga, 1994

5. T. Fukami, H. Senda, T. Onishi, t. Kushida, T. Shoji, M. ishiko, "proposition d'une technologie de dépistage pour l'échec de la zone de fonctionnement sécurisé en polarisation inverse par commutation inductive non serrée", actes de l'IEEE, pp. 2053-2059, 2005 6Note d'application Fairchild 9016, K.S. Oh, février 2001

7. "Module de puissance pour le contrôle des appareils ménagers" Magazine d'application IEEE, PP 26-34, juillet 2002

8. Technologie Qiankun, "séminaire technique sur le module d'alimentation électrique intelligent pour le contrôle de moteur haute puissance", mars 2005

9. Daizhizhan, "un nouvel amplificateur de puissance de commutation pour un système de lévitation magnétique à haute efficacité", thèse de maîtrise, Institut de génie électrique, Université Tsinghua, juin 1995

Articles récents

26 octobre 2016

Le contractant en génie le plus réussiOct 25, 2007

Salon commercial au Mexique

Feb 13, 2008

Visite de Hind Rectifier LtdFeb 20, 2008

Salon commercial en Inde

May 25, 2008

Salon commercial aux États-UnisMar 12, 2009

Visite de Lincoln Electric USAJul 03, 2010

Salon commercial du Brésil